Reparación motor Seat 600

Restauración y reparación motor Seat 600 realizado por el forero Rafamedi1

Bueno, pues al final me he decidido a abrir el motor e intentar solucionar el problemilla que tenía con el refrigerante. Os explico: cuando circulaba con el coche me mandaba el agua a la botella de expansión (cosa normal cuando se calientan) pero no me la recuperaba al enfriarse (eso ya no es normal), maguitos, tapón del radiador, bomba de agua, etc., etc., todo era nuevo, lo único que ha cambiado ha sido el motor, es decir, le quité el original y le puse el que me facilitó el Dr. Kaiser. Esto con el motor original no me lo hacía, por lo que casi con toda seguridad podía afirmar que este motor tenia algún problemilla de junta de culata, máxime cuando le limpie el filtro centrifugo ya vi que la grasa acumulada allí era gris y no negra, señal inequívoca que había agua por algún lado. Así que manos a la obra y a empezar.

Como siempre, armarse de paciencia, tranquilidad y buenos alimentos. Haced muchas fotos para recordar cómo iba montado.

Empezaremos quitando agua, aceite y todos los periféricos que nos estorben y así facilitar la extracción del motor.

Quitamos el carburador con su colector y el tubo metálico que conecta con el radiador mediante un manguito.

Procedemos a retirar el motor. Si alguien no sabe los pasos los puede mirar en este otro tutorial: Sacar el motor del Seat 600

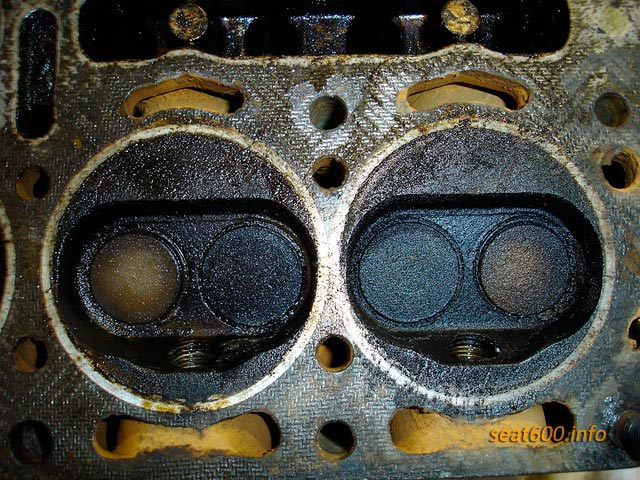

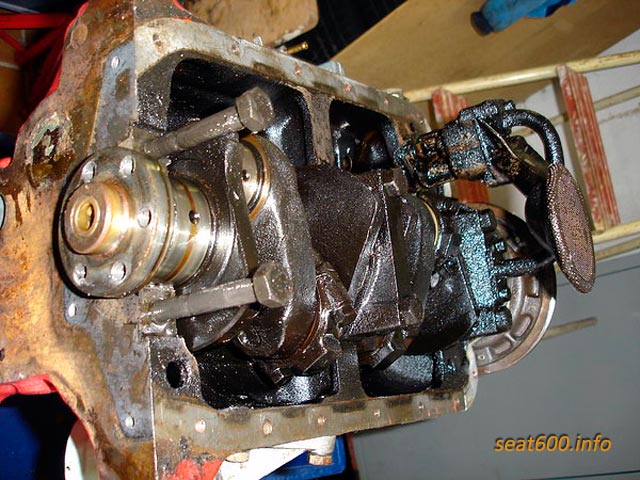

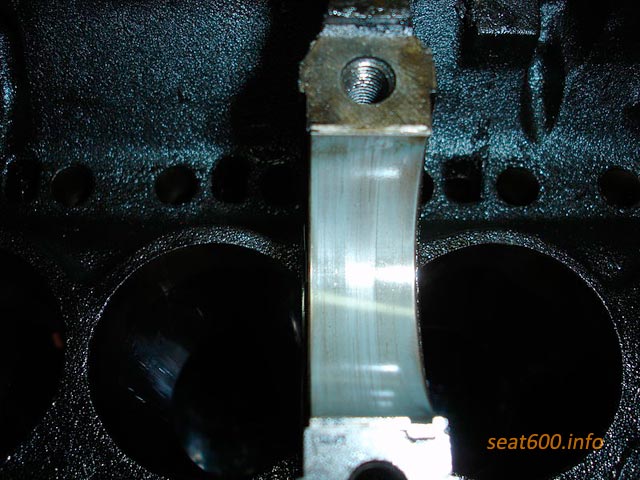

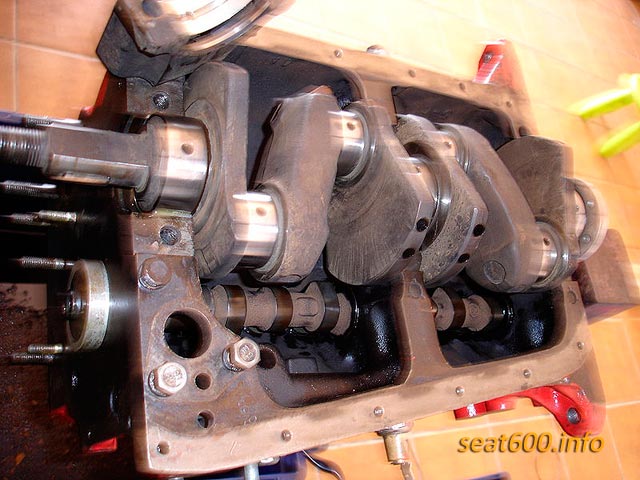

Continuamos desmontando piezas y las vamos limpiando para tenerlas listas a la hora del montaje. Previa retirada del carter motor, tenemos a la vista todas las tapetas de bancada y de biela así como la bomba de aceite.

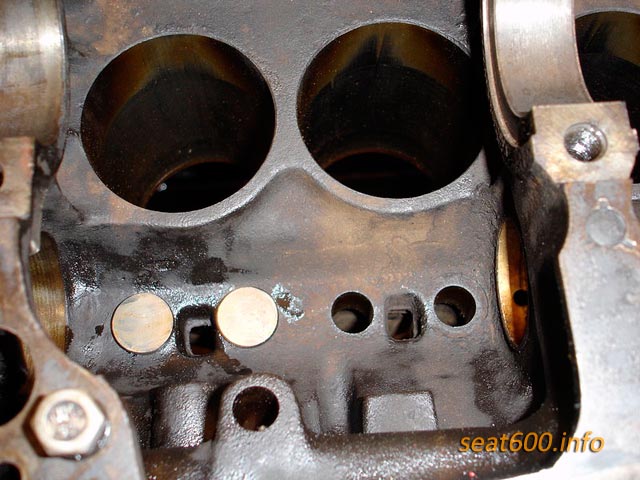

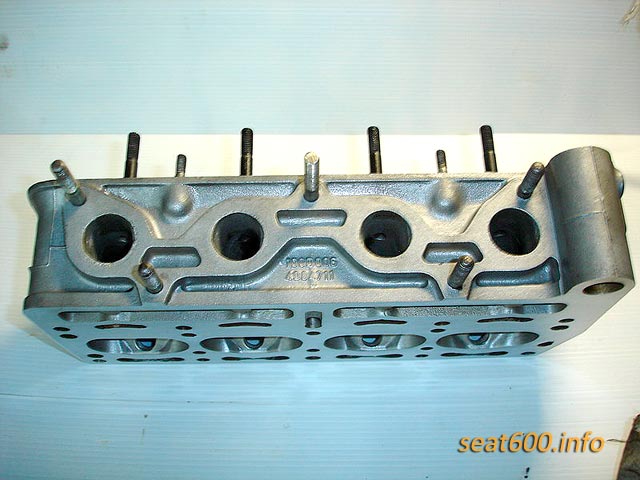

Lo peor de todo es que las muescas están en la zona de estanqueidad de los aros de la junta de culata, espero que cuando pase por la rectificadora se subsanen estos defectos.

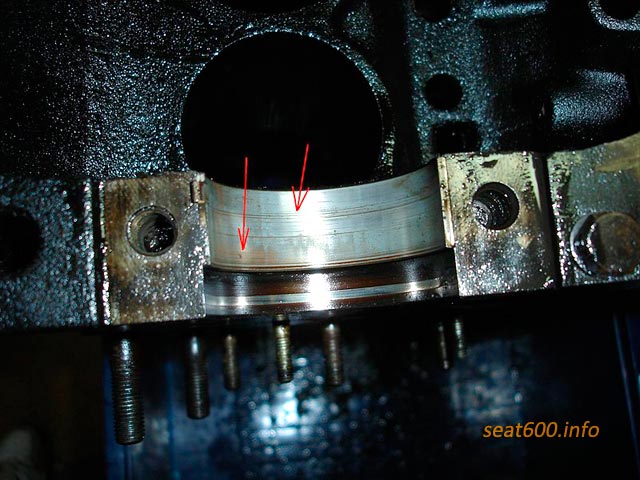

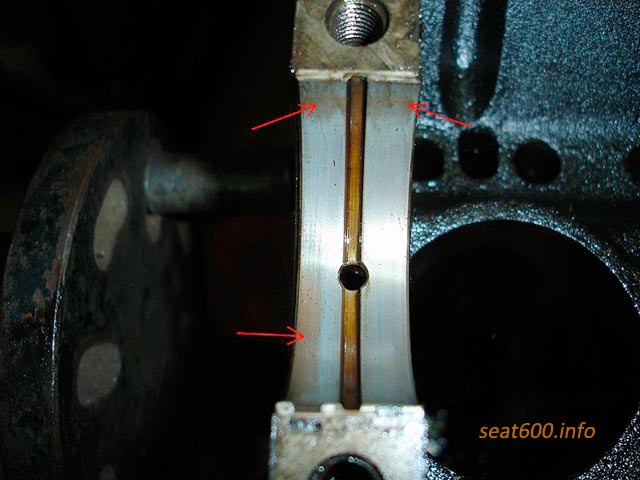

Estos los casquillos de bancada muestran ciertos defectos; desde falta de aceite, posiblemente por la fuga que habia por el reten del cigüeñal lado volante de inercia, hasta algunos arañazos que por suerte no han afectado a las muñequillas del cigüeñal.

Empezamos a comernos el tornillo roto conuna broca fina y haciéndolo muy perpendicular para no dañar la culata.

Las marcas que indican la posición de montaje. Anillo superior: es un anillo cromado que actúa como sello frente a la gran presión que se genera en el cilindro. El recubrimiento de cromo sirve para soportar las altas temperaturas.

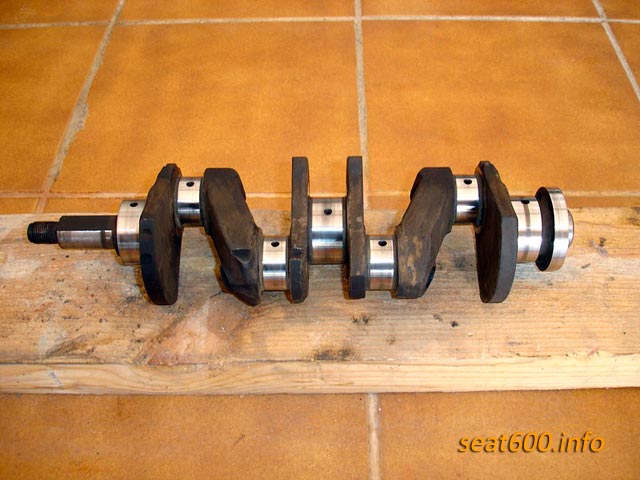

Montamos los cojinetes de fricción de la bancada y alojamos el cigüeñal, engrasamos los apoyos del árbol de levas y lo insertamos

No sin antes haber comprobado las especificaciones del fabricante en cuanto a las medidas de entrecortes de los aros.

Comprobar que este agujerito del pie de la biela este bien limpito, su función es engrasar bien las levas y la falda de los pitones.

Aprovechamos que tenemos el cárter fuera para darle una buena limpieza y de paso le damos una manita de pintura.

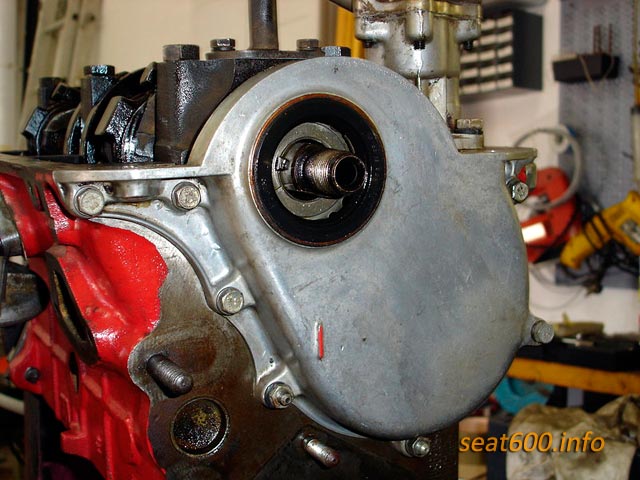

Con la ayuda de un centrador colocamos el disco y la prensa de embrague, recordar que ha de estar exento de grasa y demás, yo lo limpio con disolvente (prensa y volante) y luego le doy una pasadita con lija fina a todo, volante, disco y prensa.

Filtro de aceite nuevo. Antes de ponerlo le pasamos un dedo con aceite por la junta de goma y apretamos fuerte pero a mano, sin herramientas.

Vamos colocando los tornillos con sus arandelas y procedemos a dar el par de apriete. Yo he seguido los pasos del fabricante de la junta, primer apriete a 1.5 – 1.8 mkg, segundo apriete a 3 mkg., aflojar 90º y volver a dar el par de apriete definitivo de 3 mkg.

Como tenía bastante tocada la funda del cable del acelerador, he aprovechado para repararla, primero con funda termofusible y un protector anticalórico adhesivo encima.

Ya que estábamos liados con las restauraciones le he dado un repasito a la brida de fijación de la botella de expansión (bendita Dremel), a la tapa de balancines y manita de pintura en spray.

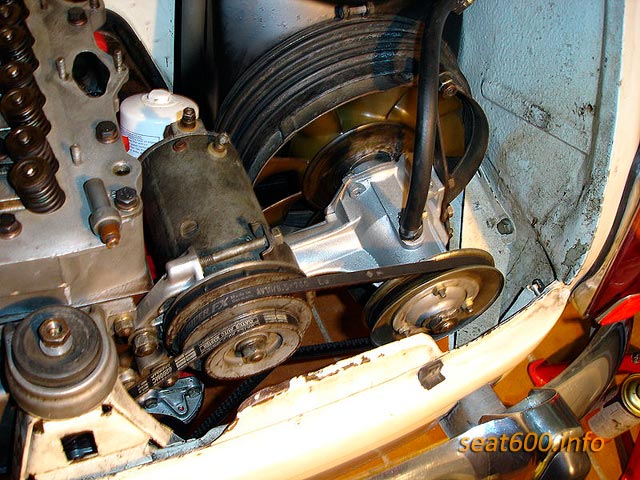

Bueno, y ahora lo más importante, hacer una buena puesta a punto. Colocamos el cilindro nº 4 en cruce de válvulas, nos cercioramos que la marca que antes hemos hecho en la polea del cigüeñal (13-14 mm antes de la que trae ya hecha y que corresponden a los 10º de avance, ver reportaje cambio reten cigüeñal lado distribución), coincide con la marca que hay en la tapa de la distribución, con ayuda del trozo del eje que da movimiento al delco, el otro trozo es que mueve la bomba de aceite, colocamos este en la posición del cable de bujía del cilindro nº 1, insertamos el eje en la culata, apretamos el tornillo que hay en el frontal de la culata, colocamos el delco y lo fijamos. Con la ayuda de una lámpara de pruebas ponemos la pinza en la salida de los platinos, donde va fijado el terminal del condensador, y el otro extremo a masa, aflojamos el tornillo de ajuste del avance de encendido del delco, ponemos el contacto y giramos este en sentido contrario al giro del delco hasta que se encienda la luz, una vez que se ha encendido fijamos el delco y damos un par de vueltas al motor hasta volver a comprobar que cuando la marca de la polea coincida con la de la tapa se encienda la luz, caso contrario hay que volver a ajustar. Si no tenemos suficiente recorrido en el ajuste del delco, habrá que desplazar un diente el eje.

Con esto, el tema de la puesta a punto ya está. Como en el montaje se ha engrasado bien los pistones y los aros, he de tener engrasado todo el cilindro, malo para el arranque pues seguramente me engrasara las bujías. De todos modos no es problema pues a mí me enseñaron que antes de arrancar un motor reparado siempre es bueno hacer unos intentos de arranque sin las bujías, de ese modo eliminaremos ese aceite, haremos un pequeño asentamiento de todos los elementos de fricción que hemos colocado nuevos y si todo está bien se nos apagara la luz de presión de aceite (generalmente es así) y llenaremos la cuba del carburador de gasolina para luego tener un buen arranque, CUIDADO CON LOS ACELERONES LLEGADO ESE MOMENTO.

A la hora del arranque yo no coloco la tapa de balancines, así compruebo que sube aceite a la parte alta del motor. No olvidaros de poner aceite y anticongelante.

Terminamos de colocar la tapa de balancines, ajustamos el cable del acelerador, colocamos el filtro de aire y lo tenemos en marcha un rato, con el ralentí ligeramente subido, para comprobar que todo va bien, que no hay fugas de aceite, agua, etc., y a disfrutar del motor reconstruido/reparado/restaurado.

Agradecimientos a Rafel Medina por sus fotos y texto de este tutorial.

Recomendamos hacer muchas fotos antes de desmontar para ir recordando cuando toque ir montando. Ordenar los empujadores del 1 al 8 en un cartón es una buena práctica y obserbar muy bien las numeraciones de las bielas, casquillos, etc.